静电明明摸不着、看不见,为什么工厂还要花力气上ESD防静电监控系统?

因为静电的麻烦,从来不是“电你一下”那么简单。对电子制造来说,静电放电(ESD)可能让器件产生隐性损伤:当下不报废,后面在老化、运输、客户使用中才暴露问题,最难查、最昂贵。更现实的是,很多车间已经做了防静电地坪、腕带、鞋、工作服、台垫等配置,但配置不等于持续有效——腕带松了、接地线断了、地线电阻漂了、人员没按流程佩戴,ESD风险就会悄悄抬头。

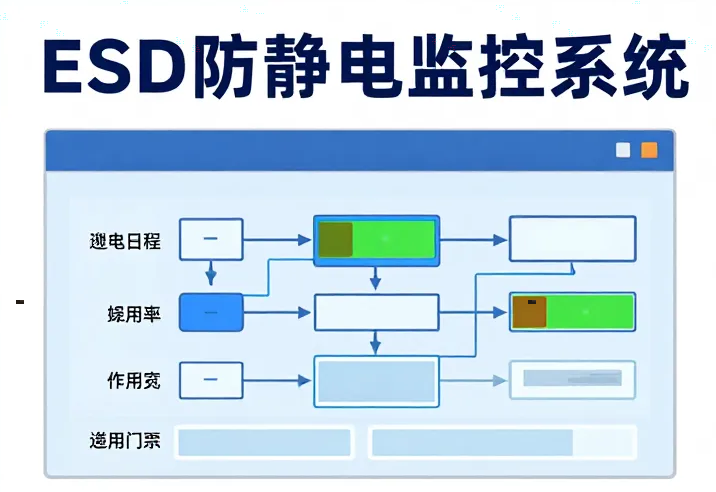

ESD防静电监控系统的价值就在于:把“靠自觉、靠抽检”变成“可视化、可追溯、可预警”。下面从原理、组成、落地场景、选型要点、部署方法到常见误区,完整讲清楚。

一、先弄明白:ESD监控到底在监什么?

很多人把ESD管控理解为“地要接好、人要戴腕带”,其实这只是基础。真正的ESD风险链条包括:

人(人体带电)

人体在走动、摩擦、脱穿衣物时会积累电荷,最常见的放电源头之一。

物(工装、载具、台垫、周转箱)

材料不合规、表面电阻漂移、接地失效,会让“本该导走的电荷”积起来。

地(接地系统与等电位)

接地不是“一根线接上就算完”。接地点是否可靠、接地电阻是否稳定、是否形成等电位网,都会影响泄放路径。

环境(湿度/气流/洁净系统)

低湿度往往更容易积累静电;空调与洁净风也会改变静电生成与扩散。

所以,ESD防静电监控系统常见的监控对象包括:

腕带/鞋/人体接地状态是否合格(是否真正处于泄放通路)

工作台接地是否可靠(台垫、接地点、接地线状态)

关键区域环境参数(湿度、温度)

敏感工位的静电事件或电位异常(一些系统会扩展到电场/离子平衡等)

一句话:它不是“买个报警器”,而是把ESD关键要素持续量化。

二、为什么“做了防静电”还需要监控系统?

ESD防护最怕两个字:漂移。

腕带会磨损、弹簧线会断芯、插座会松动、接地端子会氧化、台垫表面电阻会随清洁剂和老化变化、鞋底会沾污、人员也会有“图省事”的习惯。这些问题单靠每日抽检往往抓不住,因为:

抽检只能覆盖某个时间点,失效可能发生在班中

现场人员流动、换线频繁,靠纸质记录很难闭环

发生品质异常时,无法快速回答:当时是谁、在哪个工位、ESD状态是否合格?

监控系统的意义是把“风险窗口”变窄:一旦接地失效或佩戴不合格,系统及时报警并留下记录,避免不良批量扩散。

三、ESD防静电监控系统通常由哪些部分组成?

不同厂商叫法不一,但从架构看大同小异,通常包含四层:

1)前端检测与采集

腕带在线监控器:持续监测腕带回路是否正常,异常立即声光报警

鞋/脚跟带测试或通行检测:常见于门禁式ESD闸机或工位前检测

台面/台垫接地监测:监测接地线断开、接地端松脱等

环境监测:温湿度传感器(有的会配合离子风机监控)

2)通讯与网络

有线以太网、RS485、或工业无线等,把数据上传到服务器/边缘网关。

关键点在于:稳定、可扩展、抗干扰,并与车间现有网络策略兼容。

3)后台平台(软件)

实时看板、报警推送、历史记录、报表、权限管理

工位/人员/设备绑定(腕带编号、工位编号、产线编号等)

追溯查询:按时间/批次/人员/工位快速定位异常段

4)管理闭环

报警响应流程:谁来处理、多久处理、怎么记录

定期校验与维护:传感器/监控器是否需要校准、消耗件更换周期

与质量体系结合:把ESD记录变成可审计的证据链

四、落地场景:哪些地方最值得先上监控?

预算有限时,优先抓“ESD敏感度高、返工成本高、流转频繁”的环节:

SMT贴片、回流后分板、手插件/补焊工位

人手接触多,静电事件概率更高。

芯片/模组装配、光学器件装配、精密传感器工位

器件敏感且隐性损伤风险高。

测试、老化、烧录、校准工位

一旦ESD导致隐伤,可能在后段才爆发,追溯难度大。

包装与入库前关键工位

出货后失效代价更大,监控能把最后一道关口守住。

五、选型要点:别只看“能报警”,要看能不能用得久

1)监测方式:在线监控 vs 上岗测试

在线监控适合关键工位:人一坐下就持续监测,异常立刻拦截。

上岗测试适合入口/换鞋区:保证进入EPA(防静电区域)前合格。

两者并不冲突,常见组合是:入口测试 + 关键工位在线监控。

2)数据与追溯:能不能落到“人-机-位-时”

真正有用的记录应至少包含:

人员身份(工号/卡号)

工位/产线

时间戳

状态(合格/不合格/断开/恢复)

报警持续时长与处理记录

否则出现客诉时,数据很难支持定位。

3)扩展能力:后续要加点位是否麻烦

产线会变,系统要能扩点:

新增工位是否需要大改布线?

软件授权/点位费用是否可控?

现场维护人员是否能自助配置?

4)现场适配:抗干扰、耐用、易维护

车间有焊机、变频器、大功率设备时,通讯抗干扰是硬指标。

终端设备是否耐清洁剂、耐粉尘、耐油污,决定了后期维护成本。

六、部署方法:从“能装上”到“能稳定运行”的关键步骤

1)先做区域划分与点位规划

把EPA区域、关键工位、通行入口、物料流转路径梳理清楚,再定点位。

不要一上来“见工位就装”,否则报警太多、管理跟不上,现场会抵触。

2)统一接地策略,先把“地”打牢

监控系统不是接地的替代品。

建议在部署前做一次接地排查:接地干线、支线、接地点标识、等电位连接是否清晰可靠。地不稳,监控只会让你天天听报警。

3)制定报警分级与响应机制

轻微异常:提示并记录

严重异常:声光报警 + 需要主管确认

关键工序:可联动设备/工位放行(视管理策略而定)

关键是让处理流程“有人接、接得住、能闭环”。

4)上线初期做“报警整定”

很多系统一开始报警会偏多,原因可能是阈值设置、佩戴习惯、接触不良。

上线前两周建议做整定期:

统计高频报警点

区分“真实失效”与“使用习惯问题”

通过培训、工装优化、阈值合理化把误报降下来

七、常见误区:为什么系统买了却不好用?

把监控当成“合规摆设”

只为了应付审核,报警不处理、记录不看,系统很快变成装饰。

只监人,不管物和地

腕带合格不代表台垫接地合格,台垫合格不代表载具合格。要抓关键链条。

点位铺得太满,报警把人淹没

报警一多,现场最常见的动作是“关声音”“拔电源”。应先聚焦关键工序。

没有把数据和质量体系打通

没有追溯维度、没有报表、没有异常闭环,数据再多也没价值。

忽略人员体验

佩戴不方便、插拔不顺手、误报频繁,会直接导致抵触。系统要服务现场,而不是增加负担。

八、如何评估效果:ESD监控系统上了到底值不值?

过程指标

腕带/鞋/接地异常次数与持续时间

异常响应闭环率(报警后是否及时处理)

误报率下降趋势

质量指标

ESD相关不良(功能异常、早期失效、间歇性故障)是否下降

返修/报废/客诉中可疑ESD占比是否下降

管理指标

审核通过率与证据完整性

追溯效率(从问题到定位工位/人员的时间)

当你能用数据回答“某天某班次某工位ESD状态如何”,这套系统才算真正落地。

静电风险最让人头疼的地方在于:它不总是立刻出事,但一出事就很难追。ESD防静电监控系统的意义,就是把防护从“配置齐全”推进到“状态受控”。把关键工位、关键人员、关键接地、关键环境持续纳入监测,用报警和追溯把隐患挡在工序里,而不是挡在客诉里。